C919再开新航线,小小的航空轮胎为何能承载百吨重飞机?

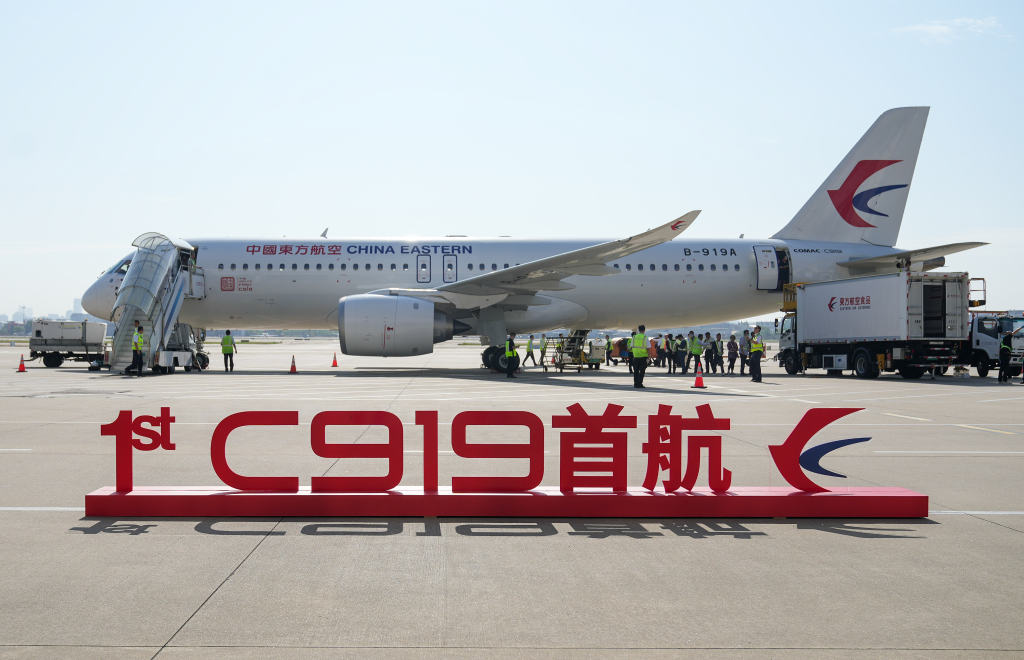

日前,机号为B-919A的东航全球首架C919客机从上海虹桥机场飞往广州白云机场,标志着国产大飞机正式开启第四条商业定期航线运营。国产大飞机C919完成商业运营离不开能在高速度、高冲击条件下正常工作的航空轮胎。中型客机载重后有百吨重,大型客机载重后在200吨以上,超级客机载重后可达400吨左右。小小的航空轮胎,为何能承受如此之重?

航空轮胎在飞机零部件中属于A类,是飞机的重要部件。在飞机起飞、着陆时,航空轮胎起到滑跑、承担重量和降低冲击力的重要作用。飞机起飞和着陆时间短,航空轮胎必须在瞬间发挥作用。因此,航空轮胎在轮胎制造行业中属于顶端产品,随着飞机快速更新换代,对它的要求也更苛刻。

目前,我国航空轮胎面临技术要求严苛、材料指标高、结构设计复杂等问题。飞机的起落次数对轮胎会造成一定磨损,导致航空轮胎在使用过程中存在替换或更新周期。因此,材料是航空轮胎发展的基础,为了使航空轮胎适应飞机发展的需求,对航空轮胎材料的研发与应用是当前的重点。

航空轮胎骨架材料有着极大的潜力,常见的骨架材料包括尼龙帘线、芳纶帘线、聚酮帘线、胎体帘线、带束层帘线等。遗憾的是,截至目前,没有一种材料能满足所有要求。为充分利用不同材料的优点,科研人员设计了复合帘线。复合帘线主要分为合股复合帘线和芯皮结构复合帘线两种。这样一来,使用改进的复合帘线能更好地满足航空轮胎的需求。

2023年5月,上海虹桥机场停机坪拍摄的即将首航的C919飞机(来源:新华网)

近日,中国科学院长春应用化学研究所研发的仿生合成橡胶航空轮胎取得重大突破,标志着我国已将天然橡胶从农产品变成了工业品,克服了天然橡胶品质对地理位置的苛刻要求,不再依赖进口,可根据市场的需求动态调整生产量,解决了航空轮胎从原材料到设计制造直至评价验证的全链条技术瓶颈。仿生合成橡胶航空轮胎实现了仿生合成橡胶和数字轮胎工业软件两项从“0”到“1”的原创性技术突破,为解决我国天然橡胶战略安全提供了一条全新的解决途径。

对航空轮胎的结构进行设计,才能使航空轮胎得到不断改进和发展,合理的结构设计可提高航空轮胎性能和使用时间。航空轮胎主要由胎体、胎面、胎侧、胎圈和带束层五个部分组成。应力的集中使胎圈部位温度上升和形变增大。在航空轮胎设计中,外轮廓、胎面、胎体等的优化设计十分重要,通过结构设计使航空轮胎各部件相互协调产生优越性能。改进胎面结构可以缓解航空轮胎径向压缩应力,从而提高耐久性和耐磨性,将胎侧设计为直线形可有效提高纵向刚性,从而消除胎圈压缩变形和提高耐用性。

因此,先进材料的研发和轮胎结构的不断优化,是航空轮胎能够承受百吨重的原因。橡胶材料、骨架材料、生产技术和设备不断进步,为我国航空轮胎的自主化提供了发展的“土壤”。研发新材料、优化结构、开发新技术是航空轮胎自主化和国产化的发展方向。

(作者莫尊理系西北师范大学教授、博士生导师,成青松系西北师范大学研究生)